Allerdings stoßen sie kein CO2 aus – im Gegenteil – sie binden es. Mittels Photosynthese wandeln Algenzellen in ihren Chloroplasten Sonnenlicht, Kohlendioxid und Wasser in Sauerstoff und chemische Energieträger bzw. organische Wertstoffe um. Das lässt sich nutzen! Eine konkrete Idee dazu haben wir bereits auf der Smart Automation in Linz präsentiert: unsere PhotoBionicCell. Diesen Ansatz haben wir nun weiterentwickelt und bringen damit Algen als Klimaretter und Lieferant für alternative Rohstoffe ins Spiel.

CO2 aufnehmen und dabei Rohstoffe erzeugen

Algen binden schon in ihrer natürlichen Form zehnmal mehr CO2 als Landpflanzen. Durch eine automatisierte Kultivierung in Bioreaktoren lässt sich dieser Wert nochmals um den Faktor zehn steigern und zusätzlich lassen sich aus Algen wertvolle Rohstoffe extrahieren. Vieles von dem, was wir heute unter immensem CO2-Ausstoß aus Erdöl herstellen, könnten wir auch nachhaltig aus Algen gewinnen. Denn die Biomasse kann in der Chemie-, Lebensmittel- oder Pharmaindustrie eingesetzt werden. Die Optimierung und Automatisierung der Prozesse spielt dabei aber eine wesentliche Rolle – damit beschäftigt sich unser Bionic Learning Network intensiv.

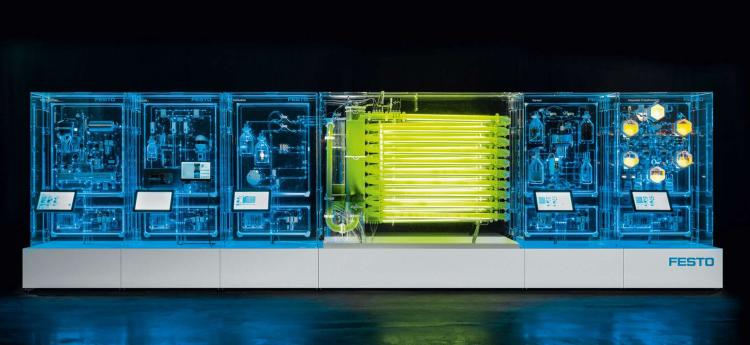

BionicCellFactory

so heißt die nächste von unserem Forschungsverbund entwickelte technologische Ausbaustufe: sie verwirklicht einen ganzheitlichen Bioprozess – von der optimierten Kultivierung der Algen mit dauerhafter Überwachung und Analyse über die Ernte bis hin zur Weiterverarbeitung und Veredelung verschiedener Bestandteile. Automatisierungstechnik ist der Schlüssel dazu. Wie das in der Praxis funktioniert, das zeigt unsere BionicCellFactory, die in fünf Module aufgeteilt ist, in denen Natur und Technik verschmelzen

Fünf Module – anzheitlicher Prozess

Algen wachsen am besten bei einer CO2-Konzentration von rund zwei Prozent – das ist deutlich höher als der CO2-Anteil in der Luft. Im ersten Modul erfolgt daher die konzentrierte Aufnahme von CO2 aus komprimierter Luft in ein Polymer-Granulat. Dieses Pulver wird dann auf 90 Grad erhitzt und das wieder austretende Gas nach seiner Abkühlung in den Bioreaktor geblasen. Hierbei kommt es auf den richtigen Mix an, also muss die Menge der Biomasse genau bestimmt werden. Dazu nutzen wir im Analyse-Modul (Modul 2) eine optische Methode, die auf Mikroskopie, Künstlicher Intelligenz sowie Quantentechnologie basiert. Dabei im Einsatz: hochpräzise Ventil- und Pumpentechnik.

Kultivierung mit Piezo-Ventiltechnologie

In Modul 3 erfolgt die Kultivierung in einem 45 Meter langen Röhrensystem mit einem Fassungsvermögen von etwa 80 Litern. In dieser transparenten, beleuchteten Photostrecke betreiben die Algenzellen ihre Photosynthese unter optimalen Wachstumsbedingungen. Sensoren erfassen kontinuierlich das Umfeld. Das ausgeklügelte System führt bei Bedarf Nährstoffe zu bzw. reguliert die Temperierung. Eine Massendurchfluss-Regelung und innovative Piezo-Ventiltechnologie steuern zudem die exakte Dosierung von Luft. Die dabei entstehenden feinen Luftbläschen ermöglichen den optimalen Austausch von CO2 und O2 zwischen den Algen und der Umgebung.

Ernte und enzymatische Transformation

In Modul 4 sorgt eine Zentrifuge für die kontinuierliche Ernte der Biomasse: Mit 10.000 Umdrehungen pro Minute werden die Algenzellen von ihrer wässrigen Umgebung getrennt und an den Rand gedrückt – das Wasser wird in den Prozess zurückgeführt. Dann folgt das letzte Modul (5) und damit die enzymatische Transformation, bei der einzelne Bestandteile aus den geernteten Algen gewonnen werden. „Enzym-Scheren“ schneiden die Zellwände auf und gelangen so an die Inhaltsstoffe: Stärke, Proteine, Farbstoffe sowie das in unserem Fall gewünschte Algenöl, das man zum Beispiel zu Biokunststoffen verarbeiten kann. Die Algenreste lassen sich als Futter- oder Düngemittel nutzen.

Modulare Steuerungsarchitektur

Neben vielen anderen unserer Automatisierungslösungen kommen auf der Anlage gleich mehrere CPX-E zum Einsatz, die jedes Modul individuell steuern. So können die fünf Module und ihre Prozessschritte sowohl im Verbund als auch separat in Betrieb genommen und bei Produktionsänderungen einfach ausgetauscht werden. Der Datenaustausch zwischen den Modulen erfolgt über OPC UA. Die BionicCellFactory ist als Modellfabrik eine universelle Blaupause für ganzheitliche Produktionssysteme der Zukunft. Mithilfe unserer Automatisierungstechnik lässt sie sich beliebig groß skalieren. Das ist wichtig, denn um den zukünftigen Bedarf an nachwachsenden Rohstoffen zu decken, wird man Bioreaktoren mit einem Fassungsvermögen von jeweils mehreren tausend Litern brauchen.

TEILEN UND EMPFEHLEN

Hinterlasse einen Kommentar